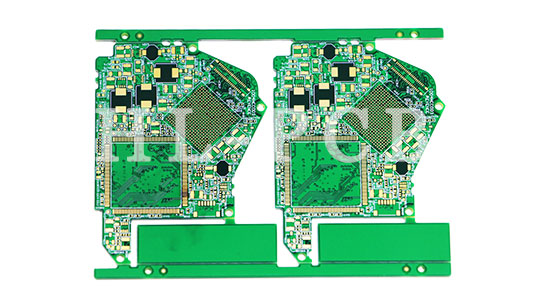

HDI高密度互连电路板是一种通过高密度微细布线和微小导通孔技术实现的多层埋/盲孔PCB。盲孔加工是HDI电路板制造中的关键步骤之一,以下是盲孔加工的一些重要细节:

1. 盲孔定义

通孔 vs 盲孔:

通孔:指各层均钻通的孔。

盲孔:指非钻通孔,仅穿透部分层。

盲孔细分:

盲孔(Blind Hole):从外层穿透到内层,但不贯穿整个电路板。

埋孔(Buried Hole):完全位于内层之间,外层不可见。

2. 盲孔加工方法

激光钻孔:

激光类型:常见的激光类型包括红外光和紫外光。

激光钻孔原理:

红外光:利用红外线的热能,使有机物分子相互脱离成自由态或游离态,形成微小孔。

紫外光:利用高能量的紫外光光束,破坏有机物的分子键,形成悬浮颗粒或原子团,最终形成盲孔。

电镀填孔:

优点:

有利于设计叠孔(Stacked via)和盘上孔(Via on Pad)。

改善电气性能,有助于高频设计。

有助于散热和增加载流。

塞孔和电气互连一步完成。

盲孔内用电镀铜填满,可靠性更高。

填孔电镀的板厚孔径比:极限在1:1,通常在0.8:1,即4mil的激光孔,填孔最大深度在4mil,正常深度在3.2mil左右。

注意事项:工艺控制不当容易产生盲孔凹陷,影响焊接质量。Dimple值一般要求≤15um。

3. 盲孔制作流程

内层图形制作:

棕化:提高内层铜箔与树脂的结合力。

压合:将内层材料压合在一起。

激光钻孔:

退棕化:去除多余的棕化层。

内层钻孔:钻出内层的通孔。

沉铜:在孔壁上沉积一层铜,形成导电层。

整板填孔电镀:

切片分析:检查填孔质量。

树脂塞孔:用于填充较大的孔。

砂带磨板:去除多余的树脂。

减铜:减少表面铜层厚度。

不织布抛光:提高表面平整度。

内层图形:

内层蚀刻:去除不需要的铜层。

内层AOI:自动光学检测,检查内层图形的准确性。

棕化:再次进行棕化处理,准备下一次压合。

压合:将加工好的内层材料压合在一起。

后工序:完成后续的加工步骤,如外层图形制作、表面处理等。

4. 注意事项

钻带选择:

选择通孔作为单元参考孔。

每一条盲孔钻带均需选择一个孔,标注其相对单元参考孔的坐标。

单元分孔图及钻咀表均需注明,且前后名称需一致。

激光孔与内层埋孔组合:

当激光孔与内层埋孔在同一位置时,需特别注意对位精度。

生产pnl板边工艺孔:

铆钉gh、aoigh、etgh均为蚀刻板后打出。

target孔(钻孔gh)需在外层掏铜皮,x-ray机直接打出,最小长边为11inch。

tooling孔:

所有的tooling孔均为钻出,注意铆钉gh需啤出,避免对位偏差。

生产pnl板边需钻字,以便区分每块板。

HDI电路板盲孔加工是一项复杂且精细的过程,涉及多个步骤和技术。激光钻孔和电镀填孔是其中的关键技术,需要严格控制工艺参数,以确保盲孔的质量和可靠性。通过合理的工艺设计和严格的生产管理,可以有效提高HDI电路板的性能和可靠性。